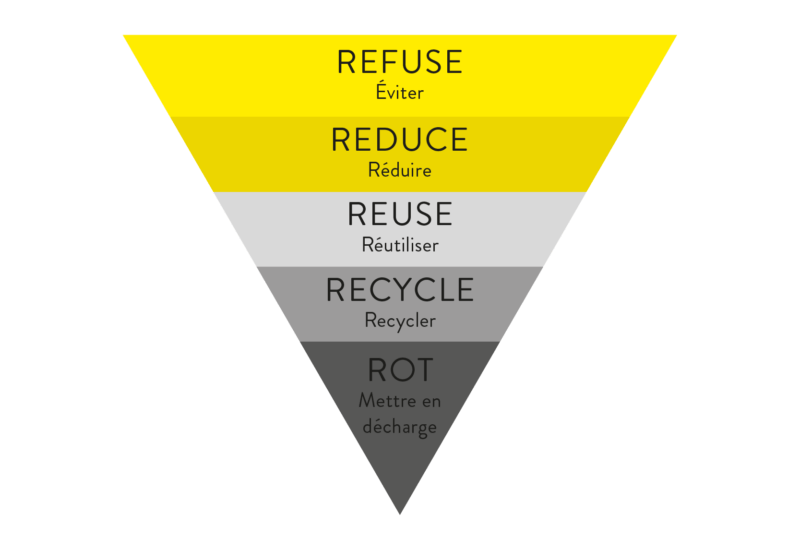

La méthode des 5R est inspirée de l’initiative «Zéro déchet» et consiste à s’assurer que toutes les options du cycle des matériaux sont épuisées avant l’élimination. Cela implique, par exemple, de préserver les ressources, de privilégier les produits à longue durée de vie, de faire progresser l’économie circulaire, d’avoir un impact positif sur le changement climatique et d’encourager les changements positifs.

Le groupe MÜLLER-STEINAG utilise cette approche pour la fabrication et la commercialisation de béton et de matériaux de construction naturels afin d’exploiter le potentiel dans tous les domaines, pour un environnement durable.

| Option | Levier | Potentiel MSG |

|---|---|---|

|

Option

REFUSE

|

Levier

Normes, politique, société |

Potentiel MSG

faible |

|

Option

REDUCE |

Levier

Économie circulaire

Besoins en matières premières |

Potentiel MSG

grand |

|

Option

|

Levier

Innovation produits + méthodes de construction,

besoins en matériaux |

Potentiel MSG

grand |

|

Option

|

Levier

Émissions de gaz à effet de serre |

Potentiel MSG

moyen |

|

Option

REUSE |

Levier

Économie circulaire

Réutilisation d’éléments en béton |

Potentiel MSG

moyen |

|

Option

RECYCLE |

Levier

Économie circulaire

Réutilisation du béton de démolition |

Potentiel MSG

grand |

|

Option

ROT |

Levier

Minimiser les déchets |

Potentiel MSG

moyen |

Actions possibles du groupe MÜLLER-STEINAG

Le groupe MÜLLER-STEINAG est actif dans certains domaines du cycle de vie d’un ouvrage, où il peut contribuer à l’amélioration de la performance en matière de durabilité.

| Stade | Activité | Participation MSG |

|---|---|---|

|

Stade

Production |

Activité

Approvisionnement en matières premières |

Participation MSG

grand |

|

Stade

|

Activité

Transport |

Participation MSG

moyen |

|

Stade

|

Activité

Production |

Participation MSG

grand |

|

Stade

Construction

de l’ouvrage |

Activité

Transport du fabricant à l’ouvrage |

Participation MSG

grand |

|

Stade

|

Activité

Montage |

Participation MSG

(moyen) |

|

Stade

Utilisation |

Activité

Utilisation / application |

Participation MSG

aucun |

|

Stade

|

Activité

Entretien |

Participation MSG

aucun |

|

Stade

|

Activité

Réparation |

Participation MSG

aucun |

|

Stade

|

Activité

Remplacement |

Participation MSG

aucun |

|

Stade

|

Activité

Renouvellement |

Participation MSG

aucun |

|

Stade

|

Activité

Ressources pour l’utilisation de l’ouvrage |

Participation MSG

aucun |

|

Stade

Fin du cycle de

vie de l’ouvrage |

Activité

Déconstruction / démolition |

Participation MSG

aucun |

|

Stade

|

Activité

Réutilisation |

Participation MSG

moyen |

|

Stade

|

Activité

Recyclage |

Participation MSG

moyen |

|

Stade

|

Activité

Transport |

Participation MSG

moyen |

|

Stade

|

Activité

Traitement des déchets |

Participation MSG

aucun |

|

Stade

|

Activité

Élimination |

Participation MSG

(moyen) |

Quatre domaines prioritaires se dessinent pour les objectifs et les mesures du groupe MÜLLER-STEINAG:

- Économie circulaire

- Réduction des émissions de gaz à effet de serre

- Protection de la nature et biodiversité

- Produits durables

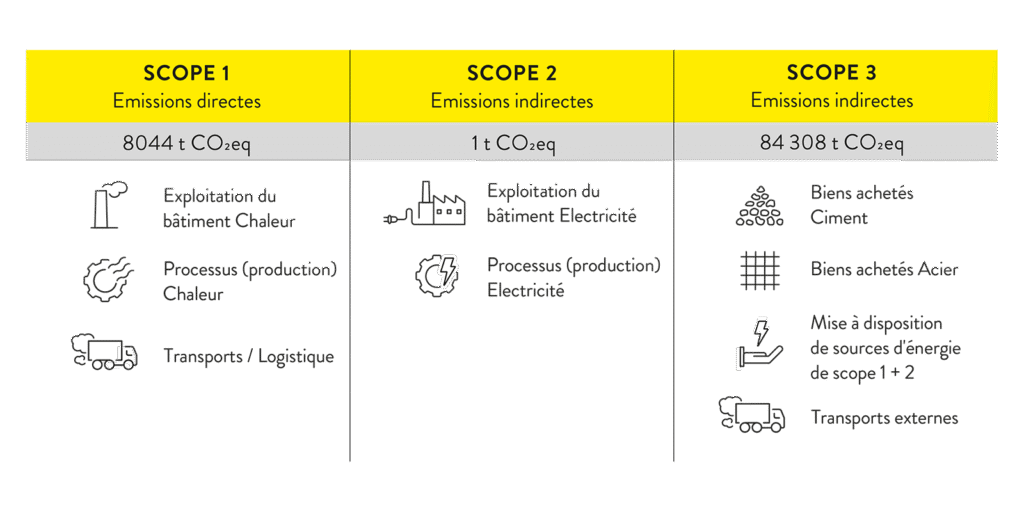

En ce qui concerne les activités mentionnées plus haut, le scope 3 comprend les sources d’émissions principales en amont, de catégorie 1, liées à la fabrication du béton (p. ex., le ciment, le sable et le gravier, l’acier d’armature et l’eau douce) ainsi que de catégorie 3 (activités liées à l’énergie et aux combustibles). Pour le calcul de l’équivalent CO2 du ciment, on a pris en compte le mix d’approvisionnement MSG constitué de la proportion spécifique au fournisseur, issue d’un processus de fabrication optimisé en termes de CO2. La catégorie 4 compte les transports en aval que nous ne confions pas à notre propre flotte, mais à notre propre société de distribution. Le calcul exclut délibérément les autres catégories au sein de scope 3 en raison de leur impact relativement faible.

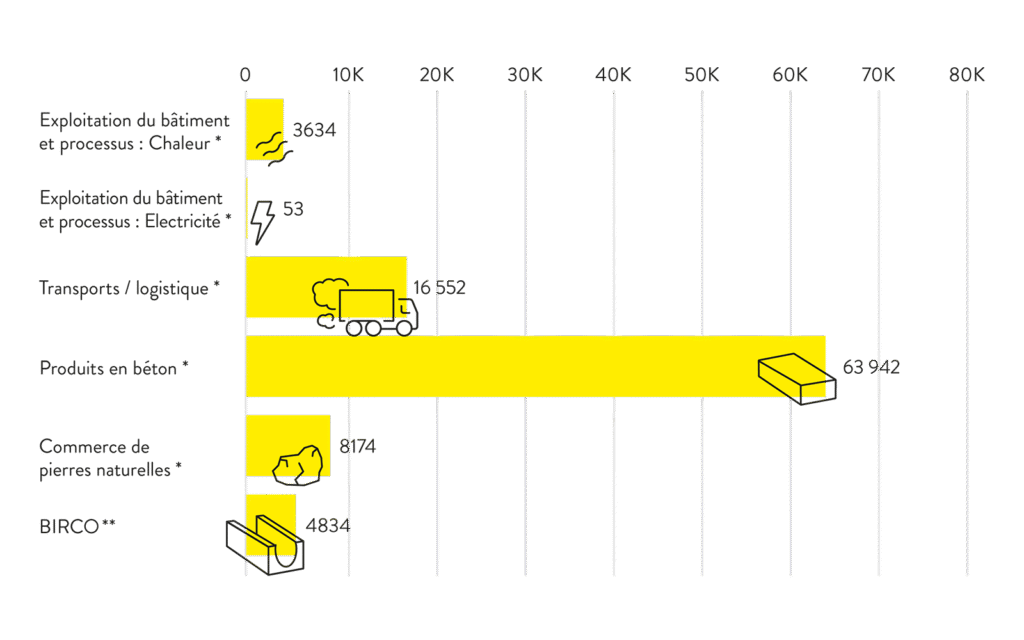

Bilan des émissions toutes usines confondues en Suisse pour l’année de référence 2024

Total GES selon catégorie (CH + D)

* CH, ** D, Chiffres : CO2eq exprimés en tonnes, Somme scope 1 à 3

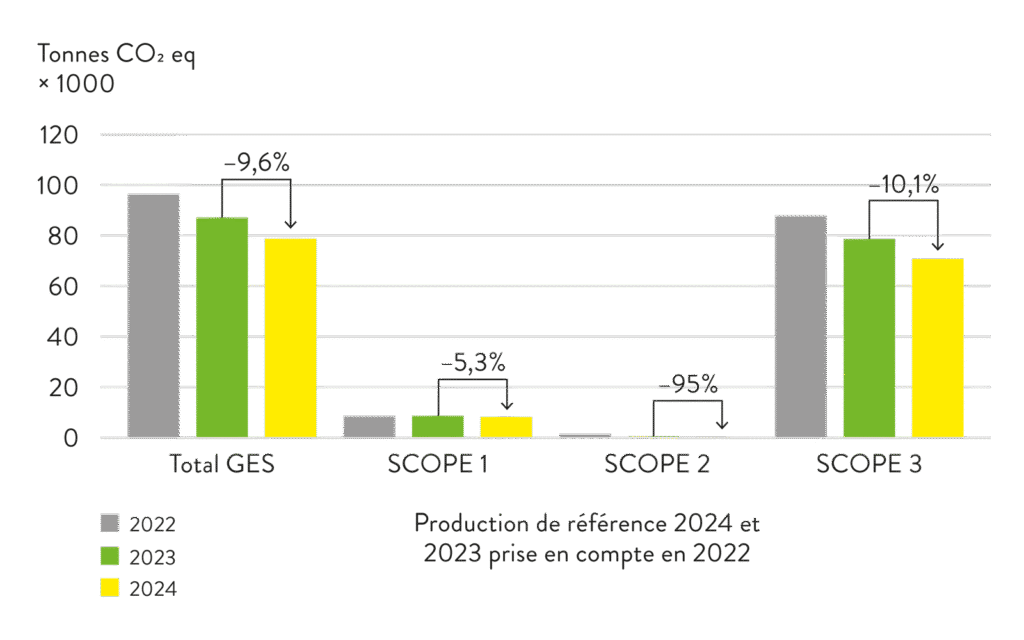

Comparaison bilan GES 2024 par rapport à l’année précédente

Réduction de 11,5 %

Le calcul de la différence d’émissions GES, entre 2023 et 2024, des entreprises suisses et allemandes recensées fait état, en tenant compte de l’impact des différentes quantités produites, d’une baisse de 11,5 % t CO2eq du total des GES.

La quasi-totalité (96%) de cette baisse est le fruit des efforts engagés pour réduire le CO2 en modifiant la formule du béton (scope 3). Dans le scope 1, une amélioration de 5,7% a pu être obtenue par rapport à l’année précédente. Cette baisse s’explique principalement par une réduction de la consommation de gaz et de fioul, notamment en Allemagne. Le bilan a été établi par la société Neosys AG de Gerlafingen conformément au Greenhouse Gas (GHG) Protocol « Corporate Standard » et s’aligne également sur le GHG Protocol « Corporate Value Chain (Scope 3) Accounting and Reporting Standard ». Tous les résultats sont exprimés en équivalents CO2 (CO2eq). Dans ce bilan, les catégories 1, 3 et 4 des émissions indirectes sont comptabilisées dans le scope 3. La catégorie 1 (biens achetés, p. ex. le ciment) génère la majeure partie des émissions et c’est dans cette catégorie que résidaient les principaux leviers d’amélioration. Si des domaines d’influence pertinents sont identifiés après analyse dans d’autres catégories, des valeurs de mesure y seront également comptabilisées.

Comme le montre clairement le bilan des émissions GES, les efforts se concentrent sur le scope 3, plus précisément sur le ciment, jusqu’à atteindre l’objectif zéro émission nette. Pour réduire les émissions de CO2, le groupe MÜLLER-STEINAG est très fortement tributaire de l’avancement de la feuille de route des fournisseurs de ciment.

Bilan GES 2022-2024 du groupe Müller-Steinag

Activité principale suisse produits en béton

Nous avons bon espoir d’atteindre, avec nos fournisseurs, l’objectif fixé par cemsuisse, soit une réduction de 30% des émissions de CO2 entre 2020 et 2030.

Le groupe MÜLLER-STEINAG a participé très activement à l’élaboration de la feuille de route pour la décarbonation de l’association sectorielle Swissbeton, qui sera publiée en juin 2025.

Le groupe MÜLLER-STEINAG mise sur le local pour l’acquisition de ciment aussi : le ciment gris que nous achetons est à 98% de fabrication suisse. Les fabricants proposant des produits standards ou de masse comme le CEM II A-LL à empreinte carbone améliorée – par exemple, grâce à une part élevée de combustibles de substitution – ont une longueur d’avance à l’achat.

Client important, le groupe MÜLLER-STEINAG entretient un dialogue constant avec l’industrie cimentière et la met au défi de poursuivre ses objectifs tout en la soutenant par la réalisation de tests dans ses usines.

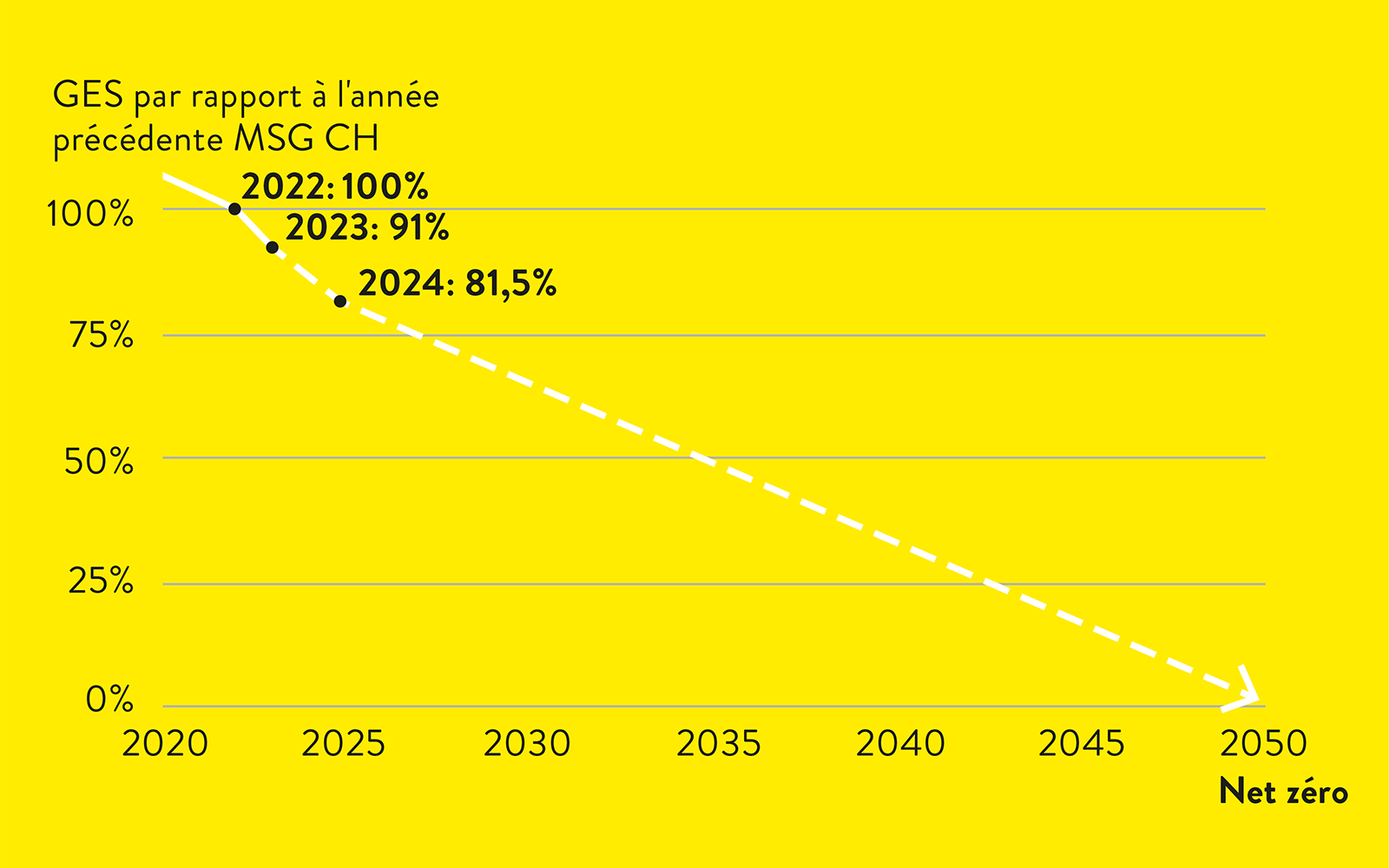

Fidèle à ses valeurs, responsable, il s’efforce sans relâche d’améliorer, même pas à pas, son bilan d’émissions de gaz à effet de serre là où il peut le faire. Nous poursuivons inébranlablement la réduction de nos émissions de CO2, le regard braqué sur l’objectif zéro émission nette en 2050. À partir de l’évaluation d’impact, nous mettons l’accent sur deux thèmes:

Prio 1

Émissions indirectes liées à l’achat ou la consommation de ciment, part de 65 % des émissions GES de MSG

Connaissant l’effet de levier des émissions indirectes (scope 3) sur notre bilan GES, soit 91% du bilan GES total du groupe, nous avons, en 2024, à nouveau concentré nos efforts sur la réduction des émissions de CO2 liées aux achats externes du liant « ciment ».

Réduction du ciment dans les formules

En 2024, nous avons à nouveau misé sur l’optimisation des formules, c’est-à-dire sur l’exploitation future de la marge de manoeuvre désormais offerte par la réglementation pour le « béton lié à la performance ». En 2024, nous nous sommes penchés sur l’objectif de réduction des émissions GES dans 6 des 12 projets de recherche internes. Les projets comprenaient, par exemple, l’essai de liants alternatifs, sans clinker et optimisés par rapport à leur teneur en clinker, l’utilisation d’armatures non m talliques ou l’utilisation de charbon végétal générant des émissions de CO2 négatives pour la production de béton.

Passage de CEM I à CEM II

Le CEM I avec une teneur relative élevée en clinker a été entièrement remplacé par le CEM II dans le ciment gris. Ce reliquat de substitution par rapport à 2023 a donné lieu à une économie supplémentaire de 353 tonnes de CO2. Le CEM I doit encore être utilisé pour des productions avec du ciment blanc, qui représente un faible pourcentage(3,9%) du volume total de ciment utilisé.

Reduce

La mise en oeuvre des résultats de la R&D et la poursuite d’une stratégie claire de réduction des émissions se sont traduites par une réduction de 3,0% de la consommation de ciment par tonne produite. Cela correspond à une réduction des émissions de CO2 de 1956 tonnes à l’échelle du groupe !

Prio 2

Émissions directes et indirectes liées à la consommation de diesel de la flotte de camions et de chariots élévateurs ainsi que des véhicules d’entreprise, part de 8,6% des émissions GES de MSG

Les émissions directes et indirectes (liée à la fourniture d’énergie, somme des scopes 1 + 3) dues à la consommation de carburant de la flotte de camions et des véhicules d’entreprise (toujours) à motorisation diesel sont le principal facteur d’émission sur lequel on peut agir dans le scope 1 du bilan des émissions GES du groupe MÜLLER-STEINAG. Grâce aux formations eco-drive des chauffeurs et au début du remplacement partiel des véhicules d’entreprise par des voitures (+4) et des chariots élévateurs (+10) électriques, nous avons pu atteindre une réduction totale de 241 CO2eq.

Autres contributions pour réduire les GES en 2024

En 2024, le groupe MÜLLER-STEINAG a investi 0,4 million de CHF dans des composants économes en énergie comme l’éclairage LED, 0,4 million de CHF dans la rénovation thermique des enveloppes de bâtiment et 0,8 million de CHF dans le remplacement des moteurs à énergie fossile et les bornes de recharge électriques..

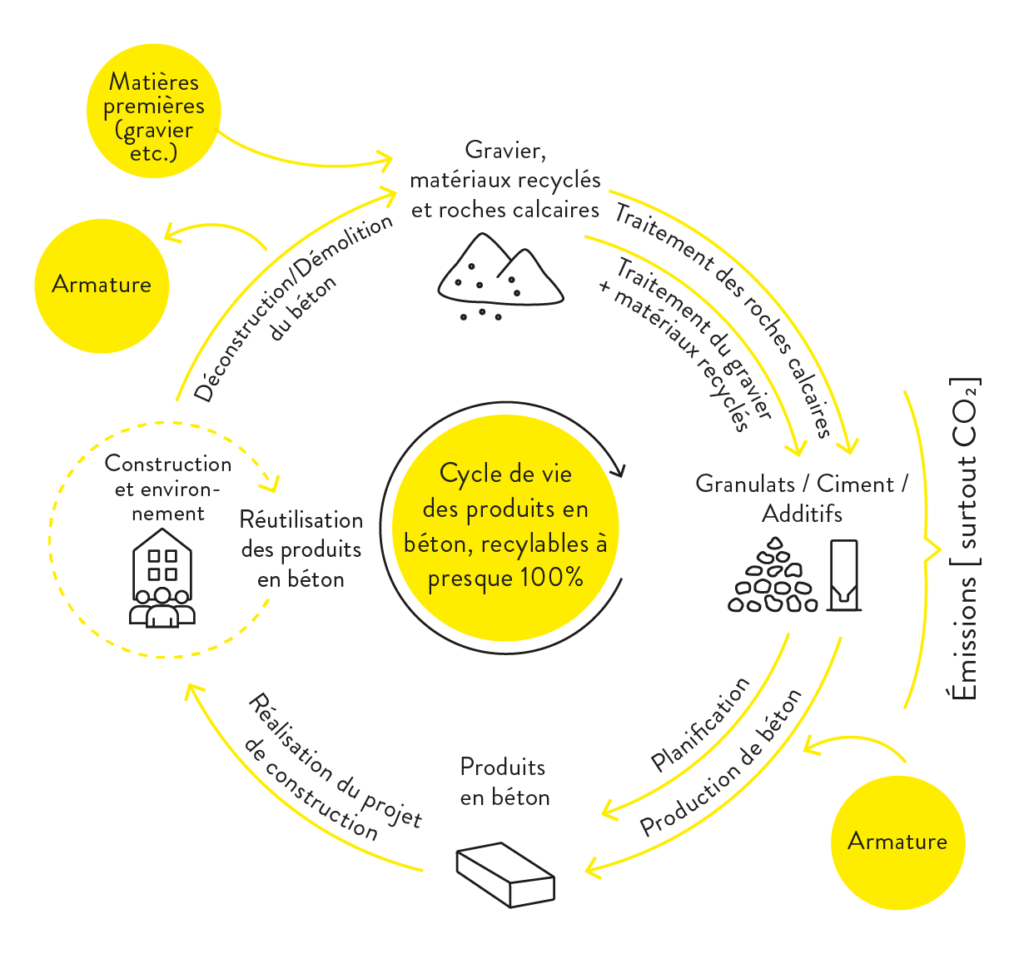

Circuit des produits en béton

Principes de l’économie circulaire

Membre de Swissbeton, le groupe MÜLLER-STEINAG s’engage en faveur de l’économie circulaire et a défini l’attitude et les principes à adopter dans ses entreprises. Il promeut l’économie circulaire dans la fabrication de produits en béton et contribue ainsi à limiter l’empreinte écologique du secteur et à assurer la sécurité d’approvisionnement en matières premières dans le secteur du bâtiment.

Durée de vie: le béton a une durée de vie exceptionnelle. Le groupe MÜLLER-STEINAG encourage l’entretien, le réemploi et le recyclage des produits qu’il fabrique. Il réduit ainsi les besoins en énergie grise et prolonge le cycle de vie des produits.

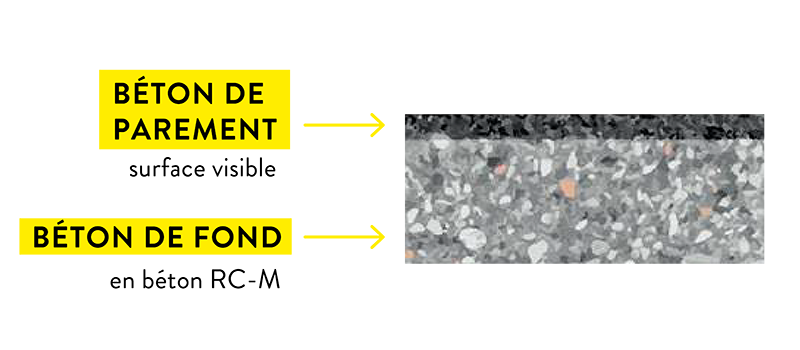

Sécurité des matières premières: le groupe MÜLLER-STEINAG plaide pour des flux de matières purs, intègre dans sa production des cycles de recyclage du béton et favorise les innovations dans ce domaine, par exemple les bétons recyclés absorbant le CO2.

Collaboration: le groupe MÜLLER-STEINAG encourage les collaborations dans le champ de l’économie circulaire afin d’inclure la réflexion sur le cycle, dès la phase de conception du bâtiment.

Standards suisses: qualité et développement durable vont de pair. Le groupe MÜLLER-STEINAG produit exclusivement selon les standards environnementaux suisses et utilise autant que possible des matières premières locales.

Circularité élevée, empreinte carbone minimale

Dans le contexte d’économie circulaire du groupe MÜLLER-STEINAG, l’année 2024 a été entièrement placée sous le signe des développements de produits et de la modification des formules pour remplacer le gravier primaire par des composants minéraux recyclés. Le groupe a anticipé un besoin du marché qui était encore à peine perçu par les clients facturés, les entrepreneurs du bâtiment ou les paysagistes, mais qui gagnait progressivement en importance auprès de certains maîtres d’ouvrage de grande envergure, tant publics que privés. Au cours de l’année sous revue, le groupe MÜLLER-STEINAG a proposé 167 articles avec des composants de gravats de béton de recyclage et/ou minéraux attestés. Les ventes ont augmenté par rapport à 2023, mais à un faible niveau par rapport à l’offre globale en raison d’une demande encore faible.

En 2024, le groupe MÜLLER-STEINAG a misé sur un nouvel élargissement de l’approvisionnement énergétique d’origine photovoltaïque, conscient que son effet sur l’amélioration du bilan carbone est insignifiant par rapport à l’électricité d’origine hydraulique suisse. Nous visons une plus grande autosuffisance et un avantage spécifique au processus, ce qui nous motive : les toits de nos usines de production se prêtent parfaitement aux installations photovoltaïques. Le photovoltaïque convient par ailleurs très bien à la consommation propre de nos sites industriels du fait du caractère saisonnier du secteur de la construction, mais aussi et surtout parce que le travail est effectué de jour et non de nuit, ce qui permet d’utiliser directement la plupart des pics journaliers. Sur les sites de Birco à Baden-Baden (Allemagne), Granges-près-Marnand et Brugg (installations récentes) ainsi que de Däniken et Osogna (extension ou achèvement), la mise en service de panneaux photovoltaïques supplémentaires a permis une hausse de 1,3 GWh de la capacité annuelle. En 2024, 1,0 GWh supplémentaire de besoins propres en électricité a pu être couvert par nos propres installations photovoltaïques.

99,9% de l’électricité totale que nous consommons a été produite à partir de sources renouvelables, dont 16,2% à partir de nos propres installations photovoltaïques.

Fin 2024, nous avons lancé un projet pilote avec un compteur intelligent englobant 32 points de mesure dans notre usine principale de Rickenbach afin de réduire les futures consommations d’électricité et les pics de consommation.

Accords sur le CO2

La réduction des émissions de CO2 grâce aux mesures de production de chaleur thermique et d’isolation est suivie, pour les entreprises Creabeton Matériaux AG, Sebastian Müller AG et CREABETON PRODUKTIONS AG, par le biais de différentes conventions d’objectifs en matière de CO2 conclues avec la Confédération. C’est pourquoi nous ne fournirons pas plus de détails dans ce rapport.

Chiffres clés électricité en 2024

La réutilisation des eaux traitées contribue à la préservation des ressources.

Les processus de fabrication du béton et des produits préfabriqués en béton génèrent des eaux boueuses. Ces eaux sont traitées dans nos usines. Les stations de traitement permettent de séparer les composants de l’eau boueuse. Une petite partie du gravier et la majeure partie de l’eau sont ensuite réintroduites dans le cycle de production, ménageant ainsi de précieuses ressources naturelles.

Dans l’usine de Däniken, les entrepôts et donc le drainage du site ont été en grande partie achevés. L’usine a investi plus de 300 000 CHF pour pour la seule restitution des eaux de surface en 2024.

Promouvoir la biodiversité : Le groupe MÜLLER-STEINAG promeut activement la biodiversité et veille à ce que ses sites d’extraction bénéficient d’un suivi écologique, par exemple en collaborant avec la fondation « Nature & Économie », CSD Ingénieurs, ou en Suisse romande avec le Bureau d’Écologie de Fribourg. En ce qui concerne l’extraction de gravier, les conséquences écologiques sont prises en compte dès la phase de planification. Après utilisation, les surfaces sont recultivées, renaturées et restituées conformément à la loi. Les sites d’extraction offrent de nouveaux habitats pour la faune et la flore, en particulier pour les espèces pionnières. Nous créons des biotopes itinérants de manière ciblée et soutenons ainsi des espèces rares telles que le triton alpin ou la salamandre tachetée. Le groupe MÜLLER-STEINAG garantit un accompagnement sans faille et l’établissement de rapports séparés par des organismes accrédités (voir plus haut) sur les sites d’extraction de roches où une mise en décharge est possible.

Des matières premières locales acheminées sur de courtes distances

Le groupe MÜLLER-STEINAG utilise des matières premières locales dans ses usines et veille à des circuits courts. Sur ses propres sites d’extraction, mais aussi pour les matériaux bruts qu’il achète, la distance moyenne pondérée de transport par camion des granulats entre la zone d’extraction et l’usine est inférieure à dix kilomètres.

Granges-près-Marnand – usine de Granges

L’extraction des matières premières directement sur le site de l’usine garantit un minimum d’émissions liées au transport.

Kulmerauer Allmend – usine de Rickenbach

La distance entre la zone d’extraction et l’usine de Rickenbach est inférieure à quatre kilomètres.

Carrière Rüti – usine de Rotzloch et de Stansstad

Les blocs de pierre arrivent sur le tapis roulant par un puits vertical de 100 m de profondeur et sont principalement transportés dans un tunnel vers l’usine située à un kilomètre.

Surfaces de compensation avec suivi écologique par des organismes externes près des sites d’extraction

Granges-près- Marnand: 2000 m2 + 900 m2 de biotope temporaire

Kulmerau: 19 280 m2

Bohler: 23 470 m2

Rickenbach: Surfaces maintenues volontairement dans un état proche de la nature à Rickenbach (ancienne gravière, Buttenberg, ⅔ en zone protégée): 15 693 m2

Rotzloch: Ökologisch aufgewertete Flächen mit Naturwiesen im Werkareal 1577 m2

Brugg: préservation de surfaces proches de l’état naturel avec 4929 m2 de mares et 930 m2 de prairies suivies sur le plan écologique.

Total des surfaces de compensation: 68 779 m2

Ainsi, la surface bénéficiant du suivi écologique d’organismes externes a été agrandie de 5859 m2 en 2024.

Gestion écologique des surfaces des usines

Les 14 sites de production sont tenus de gérer de façon écologique des zones appropriées situées dans leur périmètre, c’est-à-dire par exemple : pas de néophytes, végétation composée de buissons indigènes, de prés fleuris ou maigres à racines profondes, passages pour petits animaux. Le plan d’entretien cantonal du canton d’Argovie pour le site de Brugg en est un exemple. Comme à Rickenbach, en 2024, une famille de castors s’est installée à l’usine de Däniken dans le « Bachmattbächli ». Le nouvel habitat aquatique est remarquable en termes de diversité et de qualité. Des écrevisses, indicateurs d’une qualité de l’eau particulièrement bonne, s’y sont même installées.